VAVE, to systematyczna metoda na poprawę wartości produktów czy procesów poprzez analizowanie funkcji. Zwiększanie wartości jest możliwe poprawianiem funkcji i obniżaniem kosztu.

Historia

VAVE została opracowana w latach 50. XX wieku przez Lawrence’a D. Milesa, amerykańskiego inżyniera, managera i konsultanta, który pracował dla firmy General Electric. W czasie niedoborów materiałowych okresu II Wojny Światowej, Miles był dyrektorem zakupów w General Electric w. Wówczas ciągle powtarzał:

„Jeśli nie możesz dostarczyć danego komponentu, to dostarcz jego funkcję”

Patrzenie przez okulary dostarczanych funkcji rewolucjonizuje myślenie inżynierskie. Pozwala oderwać się od istniejących rozwiązań, by spojrzeć na to - po co te rozwiązania właściwie są? Stąd dużo łatwiej jest wprowadzić zmiany gdy patrzy się na funkcje, zamiast na komponenty, które te funkcje dostarczają.

W projektach inżynierskich można dość często spotkać potencjał na oszczędności. Aby jednak je dostrzec, trzeba założyć okulary VAVE, patrząc na funkcje i koszty - dwie składowe wzoru na wartość.

Wracając do Lawrence’a D. Milesa, zauważył on, że zamieniając rozwiązania na równorzędne pod względem funkcjonalności często uzyskiwał dodatkowo zmniejszenie kosztu. Początkowo nazwał to Inżynierią Wartości, gdzie wartość to suma dostarczanych funkcji do kosztu.

Ponieważ sednem Inżynierii Wartości jest Analiza Wartości, utarło się przez lata nazywać całość tego podejścia jako VAVE od Value Analysis/Value Engineering. Choć można też znaleźć inne nazwy jak Value Method, Value Management oprócz Value Analysis/Value Engineering.

Trzy przykłady VAVE

Wykrycie nadmiarowej funkcji

W dość dużej przemysłowej maszynie zaprojektowano łącznie 2,7 ton śrub nierdzewnych różnych wielkości. Na pytanie dlaczego zastosowano tam nierdzewne śruby odpowiedzią było, że tak chciał klient. Na pytanie pogłębiające - gdzie w zapytaniu klient to zaznaczył, okazało się, że nie było śladu takiego wymagania. Zamiana śrub na stalowe cynkowane w tym konkretnym przypadku nie pogarszała produktu, spowodowała jednak dużą oszczędność. Inżynier projektujący był jednak do momentu konfrontacji, zupełnie ślepy na możliwość takiej zmiany.

Ta sama funkcja w inny sposób

W czasie remontu kolumny chemicznej zaplanowano ustawienie wielopiętrowych rusztowań budowlanych przy tej wysokiej strukturze. Podczas analizy VAVE zastanawiano się nad każdym kawałkiem procesu i okazało się, że rusztowania są potrzebne do spawania oraz późniejszego malowania w górnej części kolumny.

Na pytanie jak inaczej można dostarczyć miejsce dla spawacza czy malarza, okazało się, że taniej oraz znacznie szybciej będzie użycie specjanego wózka opuszczanego z dzwigu, dzwigu który i tak tam jest. Spawacz czy malarz bezpiecznie mógł pracować z wózka, a przyśpieszenie całego remontu spowodowanego rezygnacją z ustawiania rusztowań było czymś, za co klient był gotowy zapłacić w setkach tysięcy dolarów.

Optymalizacja - jeden komponent zamiast dwóch

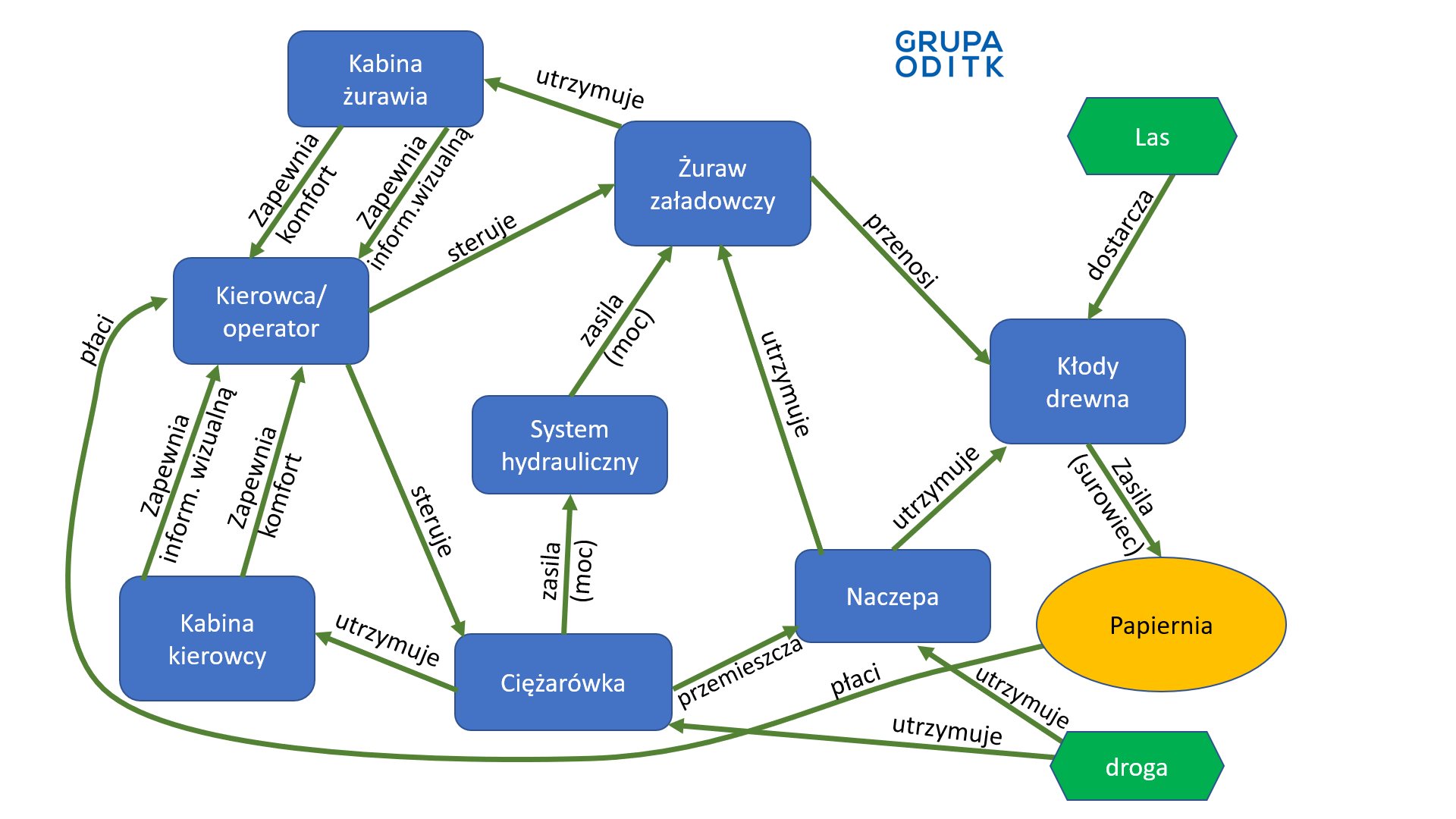

Podczas analizowania funkcji głównych komponentów samochodu ciężarowego z dźwigiem do wywozu drewna z lasu (rys.1), można zauważyć, że dwa zupełnie różne komponenty zapewniają praktycznie identyczną funkcję (zdublowana kabina). W tym przypadku duże oszczędności udało się uzyskać przez odpowiedź na pytanie - jak bezpiecznie można obsługiwać żuraw, bez wychodzenia z kabiny kierowcy? Pomysł z użyciem gogli 3D stał się podstawą opatentowanego przez HIAB rozwiązania HiVision, gdzie nie ma już kabiny żurawia.

Rys.1 Zmapowane funkcje ciężarówki z dźwigiem do przewozu drewna z lasu.

Czy bez VAVE się nie da?

Dlaczego VAVE jest potrzebne? Czy zwykły inżynier, nie znający VAVE, nie jest w stanie dostarczyć podobnych oszczędności?

W praktyce trzeba znać VAVE, aby efektywnie móc zauważyć potencjalne zmiany. Inżynier dobrze wytrenowany w VAVE, ma nowe nawyki, potrafi szybciej i z lepszym skutkiem zaproponować zmiany o znaczącym skutku finansowym. Dobry inżynier, ale nie znający VAVE w praktyce, od czasu do czasu znajdzie jakieś oszczędności, jednak będzie to bardziej na zasadzie ślepej kury, której trafiło się ziarno. VAVE daje możliwość systematycznego przejrzenia wszystkich komponentów produktu lub usługi. Bez VAVE zbyt szybko dochodzi się do blokady, że "więcej uzyskać się już nie da".

Oto podstawowe kroki VAVE:

- Analiza potrzeb klienta: Na początku procesu VAVE należy dokładnie zidentyfikować potrzeby i oczekiwania klientów wobec produktu lub usługi. Jest to kluczowe, ponieważ optymalizacja kosztów nie może odbywać się kosztem jakości lub funkcjonalności produktu.

- Analiza aktualnych rozwiązań: Następnie należy dokładnie przeanalizować aktualne rozwiązania stosowane w produkcji lub świadczeniu usługi. W tym etapie należy zidentyfikować elementy, które mogą być usprawnione lub zastąpione tańszymi, ale równie skutecznymi rozwiązaniami. Używa się do tego analizy funkcjonalnej.

- Generowanie pomysłów: Kolejnym krokiem jest generowanie pomysłów na usprawnienie produktu lub procesu. Można to zrobić poprzez prowadzenie warsztatów kreatywnych, efektywny jest w tym TRIZ.

- Selekcja pomysłów: Wybranie pomysłów, które są najbardziej obiecujące i przyniosą największe korzyści.