Przypadek z firmy Sonion, projektującej urządzenia do produkcji aparatów słuchowych.

Każdy z nas wielokrotnie uczestniczył w dyskusjach, których celem było rozwiązanie problemu, każdy odczuł też pewien niedosyt, który po takich dyskusjach zostaje – wątpliwość czy to, co wymyśliliśmy jest na pewno optymalne. Niezależnie czy używamy burzy mózgów, TRIZ, czy innych metod, wątpliwości zostają. Dzieje się tak, ponieważ „przeskakujemy” do rozwiązań bez dogłębnej analizy. Burza mózgów to poszukiwanie rozwiązań na oślep, TRIZ oferuje nieco analizy, ale również bardziej skupia się na rezultatach. Problemy techniczne charakteryzują się mnogością możliwych rozwiązań, a ich optymalność jest często sprawą bardzo subiektywną.

Przedstawiony przypadek oparty jest o doświadczenia zespołu projektowego przy pracy nad projektem urządzenia pomiarowego. Zespół przeszedł drogę od burzy mózgów, przez bezpośrednie użycie TRIZ’a, a ostateczny rezultat został osiągnięty przy połączeniu TRIZ z metodą RLC™ (Rapid Learning Cycles).

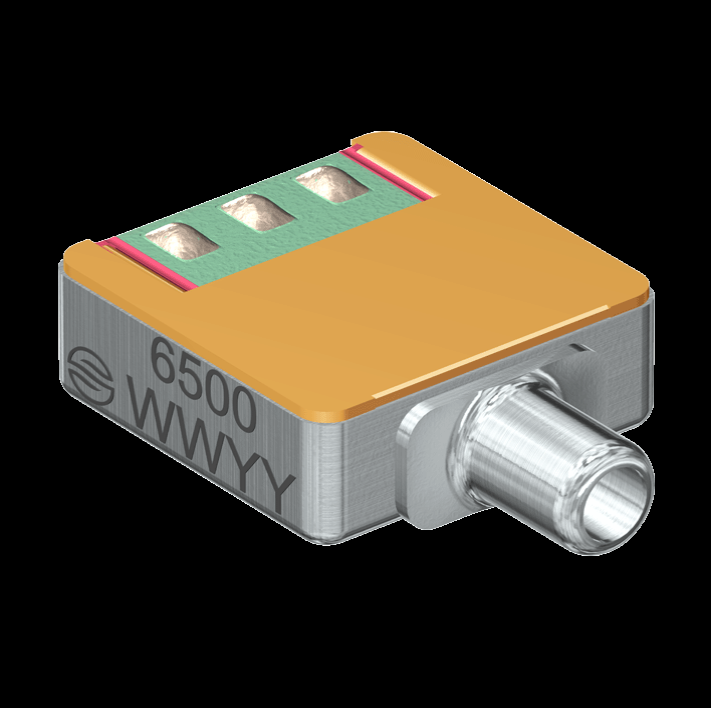

Zdj. Stary i nowy mikrofon w dużym powiększeniu

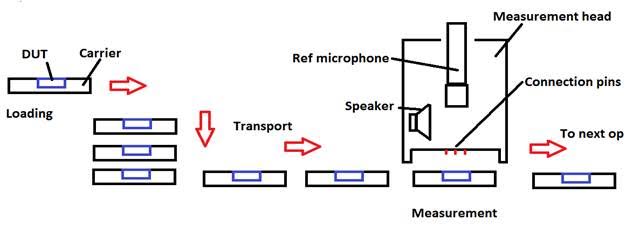

Wyzwaniem był transport i podłączanie produktu. Nowy mikrofon (do aparatu słuchowego) różnił się pod tym względem od dotychczas produkowanych. Zupełnie inne było połączenie akustyczne i elektryczne, jak również zestaw mierzonych parametrów. Początkowo, z braku czasu zestawiono i wdrożono klasyczny zestaw wzorowany na dotychczas stosowanych, jednak szybko okazało się, że czas cyklu jest o wiele za długi, a operowanie produktem uciążliwe. Dlatego powołano zespół, który miał zająć się tym tematem. Pierwsza dyskusja przypominała burzę mózgów – rzucane były pomysły i rozwiązania, ale trudno było ocenić ten właściwy.

Pomysł |

Rozwiązanie |

Opis rozwiązania |

| Ulepszony transport produktów (mikrofonów) | Taśmociąg z gniazdami transportujący mikrofony | Mikrofony będą podawane przy pomocy taśmociągu z gniazdami pozycjonującymi. Uchwyt z kontaktami elektrycznymi oraz układ referencyjny będą dojeżdżać do gniazd taśmociągu. |

| Automatyzacja pracy manualnej operatora | Układ pick&place, zastępujący operatora | Pick&Place lub ramię robota będzie pobierać mikrofony z miejsca odbiorczego i umieszczać je w gnieździe pomiarowym, co umożliwi powtarzalne i prawdopodobnie szybsze ruchy, dotychczas wykonywane przez operatora, które są skomplikowane i wymagają dużej precyzji i skupienia. |

Tab 1. Pomysły po burzy mózgów.

Następna sesja odbyła się już przy użyciu TRIZ. Zidentyfikowano sprzeczności i zespół przeszedł do rozwiązywania problemu przy pomocy 40 zasad TRIZ. Niestety szybko okazało się, że wątpliwości związane z wygenerowanymi pomysłami pozostały.

Para sprzeczności |

Zasady spośród TRIZ40 |

Rozwiązanie |

| Polepszyć prędkość/bez pogarszania dokładności pomiaru | 28, 32, 1, 24 | Segmentacja i pośrednik – mikrofony w gniazdach taśmociągu |

| Polepszyć stopień automatyzacji/bez pogarszania dokładności pomiaru | 28, 26, 10, 34 | 28- Czujnik wykrywający uchwycenie mikrofonu przez ramię P&P lub robota, 34 – przenośniki jednorazowe ułatwiające uchwycenie i transport mikrofonów. |

Tab 2. Pomysły po pierwszej wersji TRIZ nie odbiegały znacząco od pierwszych pomysłów z burzy mózgów.

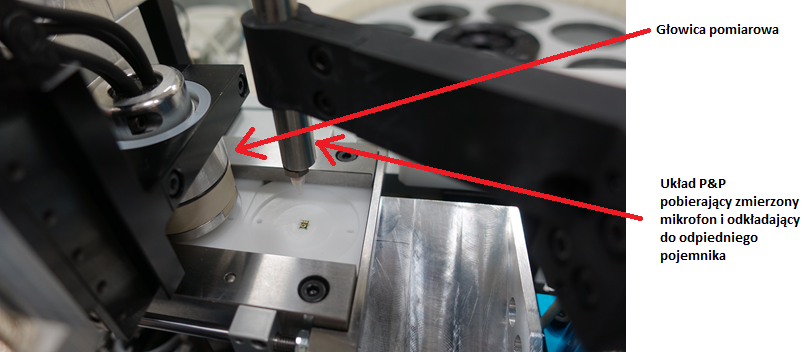

Zdj. Nośnik wraz z produktem (mikrofonem) w gnieździe

Do każdego było jakieś „ale”, a jedyną metodą rozwiania wątpliwości wydawały się być testy ( np. zbudować prototyp „pick and place” z czujnikiem). Niestety w przemyśle czas zawsze goni, a koszty są zawsze za wysokie, dlatego testy można było zrobić tylko dla najbardziej rokujących rozwiązań. Ale jak je wybrać?

Stare powiedzenie mówi, aby zjeść słonia, należy go zjadać po kawałku. A każdy skomplikowany problem należy podzielić na mniejsze, łatwiejsze do rozwiązania.

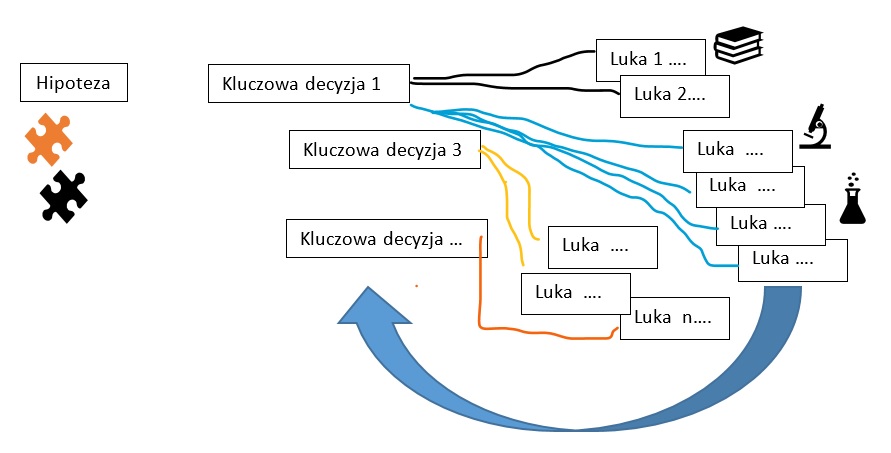

Dlatego postanowiliśmy skorzystać z metody Rapid Learning Cycles™ (autorstwa Katherine Radeka) Metoda ta opiera się na zdefiniowaniu głównej hipotezy „Core Hypothesis”, następnie kluczowych decyzji ( Key Decisions) które są niezbędne do potwierdzenia założeń „głównej hipotezy”. Najważniejszym elementem jednak są tzw. „Knowledge Gaps”, czyli czego musimy się dowiedzieć, aby podjąć kluczowe decyzje. Kluczowe decyzje i luki w wiedzy przeglądane i redefiniowane są cyklicznie, aż do znalezienia rozwiązania problemu z głównej hipotezy.

Ten z pozoru oczywisty schemat pozwala na skuteczną dekompozycję problemu, a przede wszystkim powstrzymuje uczestników przed zbyt wczesnym formułowaniem rozwiązań.

Luki w wiedzy to nic innego, jak wyizolowane mniejsze problemy. Zamykanie tych luk to testy, przekopywanie się przez fachową literaturę, ale także praca twórcza jak np. TRIZ. Zamknięcie jednej luki często generuje następne kluczowe decyzje, bądź ujawnia inne. Dlatego proces dochodzenia do ostatecznego rozwiązania jest iteracyjny, a cykle powinny trwać ok 3-5 tygodni. Ograniczenie czasowe zabezpiecza przed „utknięciem” na jednym zagadnieniu. Wyniki prac są omawiane na odbywających się cyklicznie spotkaniach ( „integration event”). Szczegóły można znaleźć w książce Katherine Radeka “The shortest distance between you and your new product” Chesapeake Research Press, 2017.

Wracając do naszego przypadku, zostały zdefiniowane: hipoteza, kluczowe decyzje i „luki”. Ważne również jest, że podczas definiowania tych elementów nie należy chodzić na skróty i „ wpadać na pomysły”. Należy natomiast porządnie „ odrobić lekcje” zamykając luki w wiedzy, a następnie ocenić czy można podjąć kluczowe decyzje. Uważny czytelnik zapyta w tym momencie „ czy w takim razie warto używać TRIZ?” Otóż warto, a nawet trzeba. Ponieważ „luki” to nic innego jak zadania świetnie nadające się do rozwiązania TRIZ’em. W przypadku przedstawionego układu pomiarowego zdefiniowano następujące Core Hypothesis:

Klient końcowy |

Biznesowy model produkcji |

Technologia |

|

Poprawić łatwość obsługi operatorskiej: – Rozpakowanie – Znakowanie – Inspekcja – Pomiar |

Zmniejszyć koszt wytworzenia produktu |

Użyć technologii pozwalającej na wyeliminowanie kroków operacji nie przynoszących wartości dodanej. Nie zwiększać zajętości powierzchni. |

W efekcie dekompozycji powstała następująca struktura kluczowych decyzji, odpowiadających im luk i sposobów rozwiązania:

Decyzja kluczowa |

Knowledge gaps |

Narzędzia |

|

| Biznesowy model produkcji | Czy możemy uprościć i usprawnić proces pomiaru? | Które czynności w procesie pomiaru mikrofonu mogą być usprawnione | Macierz TRIZ i 40 zasad |

| Które czynności w procesie pomiaru mikrofonu mogą być zostać połączone i/lub wyeliminowane | TRIZ trimming | ||

| Technologia | Czy proces obsługi i pomiaru mikrofonu powinien być zautomatyzowany? W jakim stopniu? | Czy istniejące rozwiązania technologiczne (roboty, układy P&P) pozwalają na precyzyjną obsługę i manipulację produktu (mikrofonu)? | Research, wynajęcie do testu wybranego mod. P&P |

| Klient końcowy | Czy musimy mierzyć wszystkie parametry, które są opisane w specyfikacji mikrofonu? | Czy wyniki pomiarów tylko wybranych parametrów dają pewność, że produkt spełnia wymagania specyfikacji? | Badanie wymagań klientów |

Odbyło się kilka sesji TRIZ przy użyciu tablicy 40 zasad oraz „Trimmingu”. W przypadku tablicy 40 zasad, pomocne okazały się sugestie:

1 Segmentacja,

10 Wcześniejsze działanie,

25 Samoobsługa.

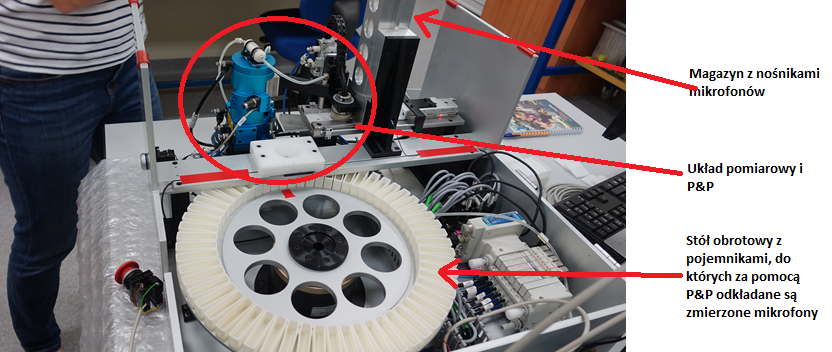

W połączeniu z Trimingiem oraz sesjami RLC, gdzie podjęto kluczowe decyzje, doprowadziło to do zmian koncepcji transportu produktu, poprzez dodanie dodatkowego nośnika. Idąc dalej okazało się, że dodanie nośnika otwiera nowe możliwości dalszej automatyzacji procesu, o której nie było mowy na początku. Automatyzacja mogła się oprzeć o istniejącą już konstrukcję maszyny do selekcji innego rodzaju produktów.

Ryc. Nowy przepływ produktu.

Oczywiście można było „wpaść” na takie pomysły od razu, ale iteracyjny proces pozwala zjadać naszego przysłowiowego słonia po kawałku. Po dekompozycji widać, uproszczenie problemów. Istotna jest również identyfikacja kompetencji potrzebnych do rozwiązania zadań. Dotychczas jedynie bazowy zespół projektowy usiłował wymyślić wszystko, teraz gdy już wiadomo jaka wiedza jest potrzebna, można zaprosić wewnętrznych i zewnętrznych ekspertów. Iteracyjny schemat pozwala określić z dużym prawdopodobieństwem czas potrzebny na opracowanie rozwiązania, czego nie da zrobić się stosując bezpośrednio metody kreatywne.

Autorzy: Marek Zaleski, Piotr Jaźwiecki; Sonion

Poniżej szczegóły wypracowanego rozwiązania: