Standard Motor Products jest jedną z przodujących firm w Polsce w używaniu TRIZ. Oto historia konkretnego usprawnienia, na które nie udało się wpaść wcześniej, mimo znajomości Lean i ogromnego doświadczenia w konstruowaniu urządzeń elektrotechniki dla automotive.

Każdy młody człowiek rozpoczynając pracę, jako technolog, czy konstruktor wchodzi z głową pełną wiedzy wyniesionej ze szkoły i uczelni technicznej. W tradycyjnym podejściu taki inżynier przeżywa następnie zderzenie z praktyką i wieloletnim tzw. doświadczeniem biura konstrukcyjnego lub działu technologicznego. Obecnie dochodzą do tego systemy i struktury związane z metodami prowadzenia projektów czy też różnych narzędzi czy to odchudzonej produkcji czy też rozwiązywania problemów. Wszystko to, tak jak wiedza, doświadczenie czy też metody poprawy jakości opierają się o to, co już wiemy i na pomiarach problemu, czyli na analizie stanu zastałego. Po zastanowieniu doszliśmy do wniosku, że jeśli chcemy myśleć naprawdę innowacyjnie, to musimy podejść do tematu inaczej. Wtedy właśnie odkryliśmy TRIZ.

TRIZ nie jest pojedynczym narzędziem, a raczej zestawem narzędzi pomagających czy to w rozwiązaniu problemów konstrukcyjnych, procesowych, obniżce kosztów wytworzenia, czy też projektowaniu nowych wyrobów. Po poznaniu TRIZ każdy może znaleźć potrzebne mu narzędzie. Tak jak podczas nauki Judo, najlepiej jest rozpocząć od najłatwiejszych „chwytów”, przećwiczyć je i następnie przejść do bardziej zaawansowanych narzędzi.

SYTUACJA POCZĄTKOWA

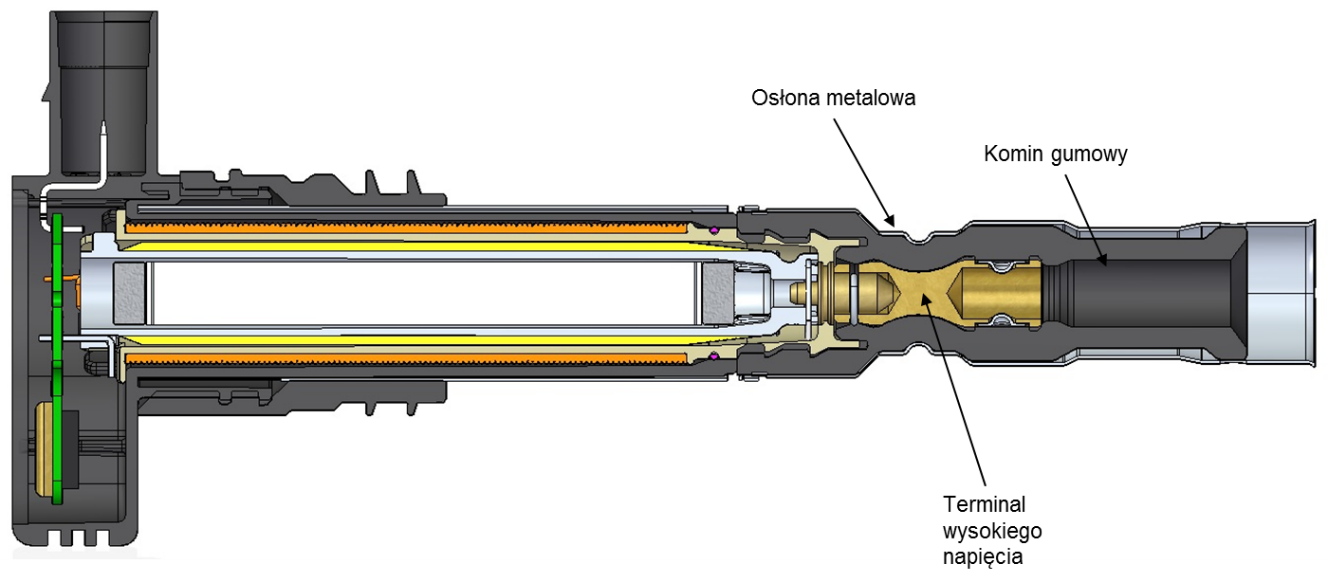

Jednym z naszych problemów był zbyt wysoki koszt jednej z projektowanych cewek zapłonowych (ryc.1). Układ pierwotny oparliśmy na bazie swoich wieloletnich doświadczeń, jak i na analizie rozwiązań stosowanych przez naszą konkurencję. Niestety koszt materiałowy całego wyrobu nie okazał się konkurencyjny i normalnie wyrzucilibyśmy ten projekt do kosza. Jednak zamiast porzucać temat, zastosowaliśmy TRIZ. Pierwszą sesję TRIZ poprowadził przez godzinę Michał Hałas, wywołała ona u nas potężną „burzę” jednak nie doprowadziła do określenia rozwiązań. Musieliśmy trochę ochłonąć i po mniej więcej dwóch tygodniach proces, który zaproponował Michał przeszliśmy sami, a rezultat był dla nas pozytywnym zaskoczeniem.

Ryc. 1. Przekrój oryginalnej cewki po zaprojektowaniu (od tego zaczeliśmy).

NARZĘDZIA I FORMUŁOWANIE PROBLEMU

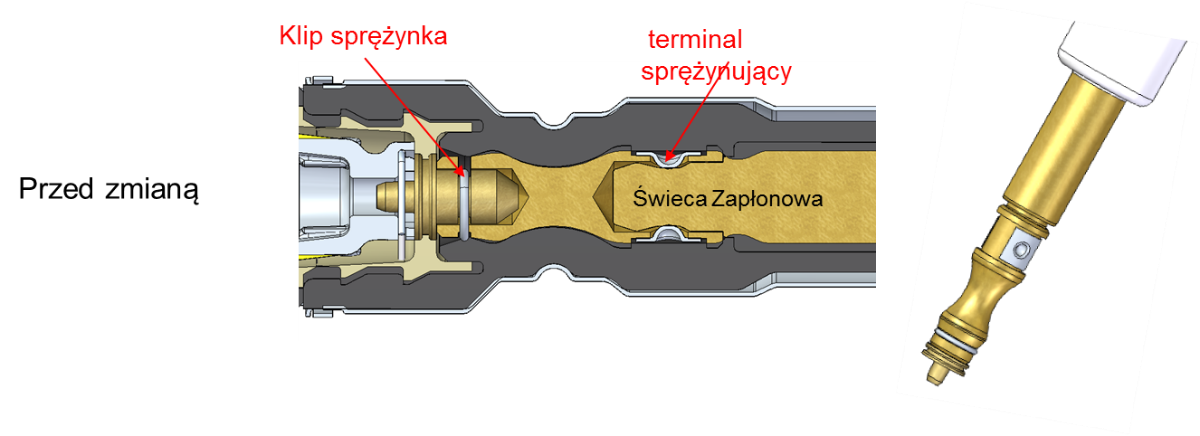

„Do roboty” wykorzystaliśmy dwa narzędzia z TRIZ Basic i to te najprostsze, czyli „Parking Pomysłów”, tu sesja trwała niecałą godzinę i w momencie, kiedy zabrakło nam już „pomysłów” nawet tych szalonych, sięgnęliśmy do „40 zasad TRIZ”. Dużym problemem okazało się samo sformułowanie problemu, stwierdzenie, że „koszty wytworzenia są za wysokie” jest zbyt ogólnym, inne jak na przykład „skomplikowany proces montażu” od razu sugerują miejsce do szukania rozwiązań, a jest to mało innowacyjne. Po dyskusji i szczerze mówiąc bez pewności zaproponowaliśmy wspólnie, że użyjemy określenia problemu „Zbyt wysoki koszt produkcji wliczając koszty materiałowe i robociznę” obawialiśmy się, że będzie to zbyt ogólne, więc postanowiliśmy się skupić na jednym wybranym elemencie konstrukcyjnym, jakim jest zespół przenoszący energię wytworzoną przez cewkę na świecę zapłonową – ryc.2.

Ryc.2. Układ przeniesienia energii przed zmianą

Przyjęliśmy także bardzo ważne założenie – jakość i żywotność naszego nowego potencjalnego rozwiązania nie może być gorsza od wypracowanego do tej pory.

FORMUŁOWANIE SPRZECZNOŚCI TECHNICZNEJ

Po „zaparkowaniu” naszych kreatywnych pomysłów, mając umysły oczyszczone i po krótkiej przerwie kawowej rozpoczęliśmy wraz z „40 Zasadami” pracę związaną z określeniem sprzeczności technicznych. Początek był trudny, gdyż trudno jest wszystkie zasady zapamiętać, a posiłkowanie się tablicą nie zawsze jest łatwe, dobrze że mieliśmy w grupie Krzysztofa Kochanowskiego, który na szkoleniu ODITK miał okazję poznać bliżej narzędzia TRIZ i poprowadził tą sesję. Zespół określił następujące sprzeczności:

39: Produktywność -przeciwko- 29: Dokładność wytwarzania

39: Produktywność -przeciwko- 32: Łatwość wytwarzania

39: Produktywność -przeciwko- 38: Stopień automatyzacji

Nasze umysły inżynierskie aż prosiły się, aby tych sprzeczności określić więcej, przecież zaprogramowani jesteśmy, że jeśli będzie czegoś więcej to łatwiej będzie wybrać rozwiązanie. Szczęśliwie mieliśmy ograniczenie czasowe chcieliśmy zakończyć naszą sesję do końca naszego dnia pracy.

UKIERUNKOWANIE NA OGÓLNE ROZWIĄZANIA

System pokazał nam kilka potencjalnych rozwiązań sprzeczności, my użyliśmy dwóch spośród 40 Zasad :

5: Łączenie,

10: Wcześniejsze działanie.

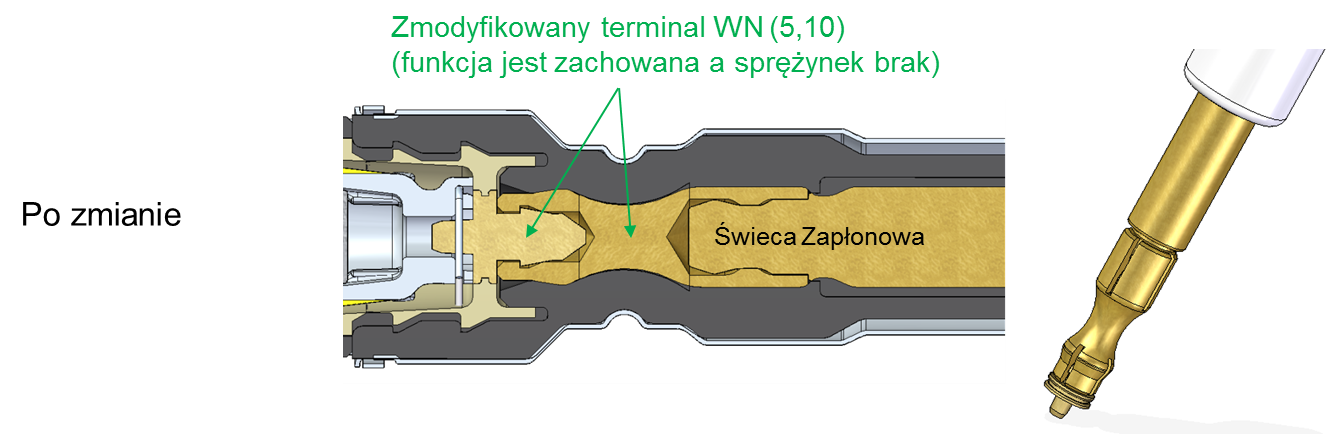

ROZWIĄZANIE

Skupienie na tych dwóch zasadach przyniosło szybki efekt i niemalże wszyscy w tym samym momencie wpadli na to samo rozwiązanie, które nigdy wcześniej nam nie przyszło do głowy – a więc rezygnacja ze „sprężynek” ustalających terminal i zaprojektowanie funkcji „zapinania” w terminalu (ryc.3). Oczywiście samo połączenie musi być równie dobre i stabilne jak wcześniej zaprojektowane!

Ryc. 3. Projekt układu po zmianach

Po zmianach poprosiliśmy nasz dział zakupów o ponowną wycenę komponentów i okazało się, że koszt wykonania terminalu WN nie wzrósł, a pozbyliśmy się kosztu dodatkowych zapięć, a także robocizny niezbędnej do ich montażu. Tylko na tej jednej zmianie w sumie osiągnęliśmy oszczędności 0,55 USD co przy wolumenie 200 tys. szt. daje bardzo ładną sumę 110 000 USD rocznie!

JAK MOGLIŚMY TEGO NIE ZOBACZYĆ WCZEŚNIEJ?

Po zakończeniu sesji, muszę przyznać, że mieliśmy trochę „kaca” z tego powodu, że rozwiązanie jest tak proste i że sami nie wpadliśmy na nie wcześniej. Ale potwierdziliśmy, że TRIZ może u nas znaleźć zastosowanie i to z dobrym skutkiem. Cewka jest już wprowadzona do produkcji z powadzeniem przeszła badania walidacyjne.

Teraz niemalże po ponad 1,5 roku i kilku zakończonych projektach z wykorzystaniem TRIZ, mogę powiedzieć, że ten temat można by rozwiązać z zastosowaniem innych narzędzi TRIZ, ale nawet stosowanie tych prostych podstawowych daje zadziwiający skutek. Do tej pory rozwiązaliśmy kilka problemów, których nie dało się rozwiązać samą tylko naszą wiedzą i doświadczeniem, za każdym razem rozwiązanie okazało się proste i oczywiste, że nas (i musze powiedzieć także Zarząd naszej Firmy) bardzo to pozytywnie zaskoczyło. Obecnie w planie na kolejne lata mamy rozszerzenie stosowania TRIZ także i na inne obszary nie tylko związane z konstrukcją, ale także i technologią wytwarzania oraz utrzymania ruchu.

PODZIĘKOWANIA

Chciałbym także na zakończenie podziękować Michałowi Hałasowi z ODITK za pomoc we wdrożeniu TRIZ u nas w Firmie. Zastanawialiśmy się także jaką sprzeczność nam Michał organizacyjnie rozwiązał i w rezultacie otrzymaliśmy: nie chcemy pogorszyć 9: Prędkości z jaką projektujemy nasze wyroby oraz chcemy poprawić 22: Straty Energii podczas projektowania związane z szukaniem idealnego rozwiązania i w rezultacie otrzymaliśmy 38: Wzmożona interakcja czyli dodanie kogoś i metody do układu czyli TRIZ i Michała do pomocy.

Autorzy: Tomasz Michalik, Dyrektor Techniczny, Krzysztof Kochanowski, Lider Sekcji Projektowania; Standard Motor Products Poland.

Artykuł objęty prawem autorskim, nie wolno kopiować, ale bez ograniczeń można linkować do tego tekstu.